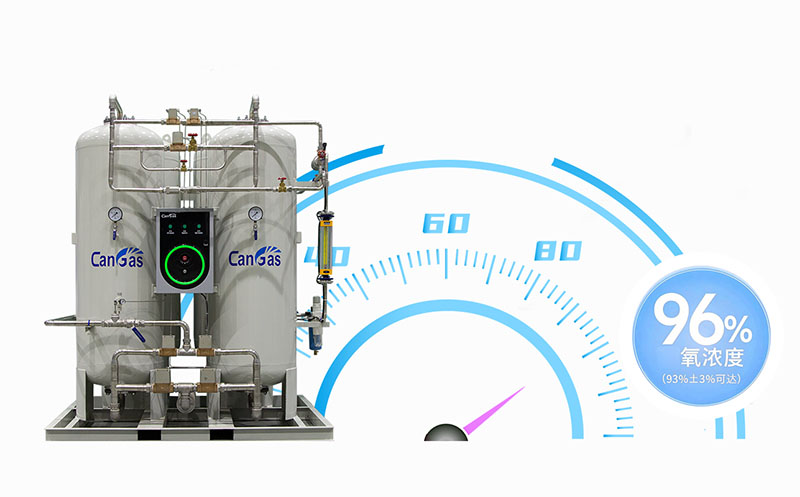

变压吸附(PSA)制氧纯度为何难以超越96%

2025-04-24 13:45:03

变压吸附(PSA)制氧技术虽然在能耗、成本和灵活性方面具有显著优势,但其氧气浓度通常难以超过96%。这一限制主要源于以下技术难点和工艺特性:

一、吸附剂选择性限制

● 分子筛的吸附特性

PSA制氧所用的沸石或锂基分子筛会优先吸附氮气,而氧气因极性较弱,会作为非吸附组分被分离。然而,分子筛是做不到对氮气全部吸附的,导致了氧气纯度范围在93%-96%范围。

● 氩气共存

空气的组成中是含有氩气的,占比约0.93%,它分子性质与氧气接近(均为非极性分子),现有分子筛无法有效分离氩气。因此,PSA制氧的产物中会残留氩气和少量未吸附氮气,这也限制了纯度的提升。

二、工艺设计与操作条件的制约

● 吸附压力与时间的平衡

PSA工艺需在短时间内完成压力切换,快速进行吸附与解吸。如果通过延长吸附时间来提高纯度,会导致分子筛饱和效率下降,降低分离效果;如果通过提高吸附压力来提高纯度,又可能加速分子筛粉化并增加能耗。

● 多塔并联的复杂性

虽然增加吸附塔数量(如六床工艺)可通过多级吸附提升纯度,但系统复杂度、阀门切换频率和能耗也会显著增加。

● 能耗与纯度的权衡

纯氧电耗是PSA技术的核心指标。当氧气纯度超过96%时,需额外增加吸附塔或延长再生时间,会导致能耗大幅上升。

三、技术瓶颈与材料限制

● 吸附剂性能的局限性

现有分子筛对氮气的吸附容量和选择性正在接近理论极限。锂基分子筛还无法突破对氩气分离的障碍。

● 设备可靠性与寿命

高频切换阀门和分子筛的长期稳定性是PSA系统的关键。纯度提升需要更频繁的阀门动作和更严苛的吸附条件,这可能影响设备寿命并增加维护成本。

四、应用场景的需求差异

● 行业对纯度的适应性

除医用氧气外,多数用氧场景(如高炉富氧、电炉炼钢)对氧气纯度的需求都不超过93%。事实上,93%氧可以满足市场大部分需求。

● 经济性考量

由于市场对于更高纯度的氧气需求较少,所以多数PSA制氧机厂家都更注重在现有纯度范围内能耗优化,而非追求极限纯度。

五、未来突破方向

● 新型吸附材料研发

● 工艺优化与智能化控制

● 低温与变压吸附结合

综上,变压吸附制氧的产品氧气浓度到不了96%,是现阶段吸附剂特性、工艺设计、经济性与应用需求共同作用的结果。

目前市面上也有分子筛制氧厂家,会在系统后端加装纯化装置,将产出的氧气提纯至99.5%来满足市场对于更高纯度的用氧需求。

下一篇:PSA现场制氮机优势盘点