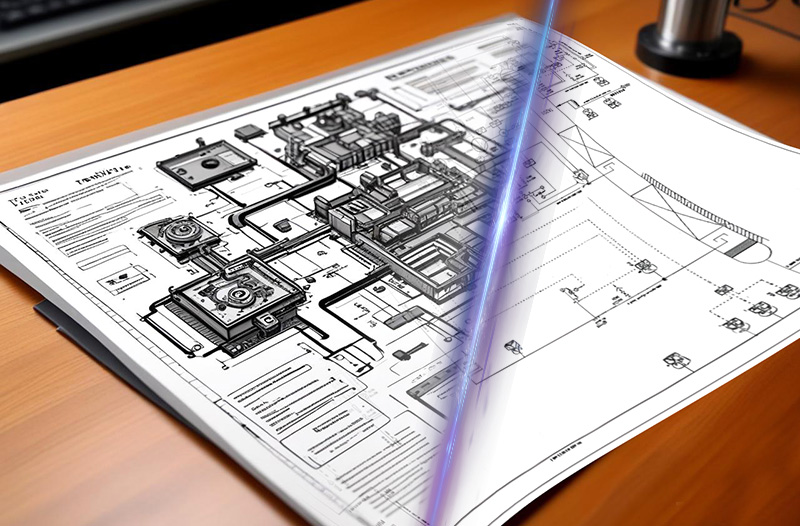

基于设计、生产医用分子筛制氧系统设备工艺流程的创新

2025-05-27 16:48:09

医用分子筛制氧系统从19世纪末的氧气治疗探索,到20世纪PSA技术的突破,再到21世纪的智能化、标准化发展,经历了从工业应用到医疗普及的跨越。

在当今医疗领域对于医用氧气供应需求日益增长且对品质要求愈发严苛的背景下,探究并阐述基于设计、生产医用分子筛制氧系统设备工艺流程的创新之处以及亮点,具有一定的现实意义。

一、材料与工艺优化

分子筛材料的改进

● 优化新型合成沸石分子筛的微孔结构,提升对氮气的选择性吸附能力,从而在变压吸附(PSA)过程中实现更高的氧氮分离效率。

● 分子筛的激活与预处理工艺更加精细化,引入科学计算和精细制作流程,确保分子筛性能的稳定性。

双塔/多塔流程的优化

● 采用双塔交替吸附工艺,结合高效空气预处理系统,确保进入吸附塔的空气无水无油,提升制氧效率和设备寿命。

● 部分设备采用6塔设计,通过独立控制机组实现灵活启停和检修,同时降低噪音和体积。

二、智能化控制技术

可编程控制器(PLC)与嵌入式系统的应用

● 通过PLC或低功耗MCU实现制氧流程的自动化控制,包括吸附周期调节、压力平衡、氧气浓度监测等,提升系统稳定性和响应速度。

● 采用氧气分析仪、压力传感器等设备闭环控制,实时采集流量、压力、浓度数据,并支持远程监控(如串口转以太网技术),实现设备状态的可视化管理。

● 通过数据分析预警吸附剂老化、阀门泄漏等问题,实现故障预判,提升系统可靠性。

自适应调节与节能设计

● 根据环境空气参数(如温度、湿度、气压)自动调整吸附程序,在循环基础上改进工艺参数,减少能源消耗。

● 部分设备通过模块化设计,能按需调整制氧机组运行数量,避免无效运行。

三、结构设计与集成化

紧凑型与模块化设计

● 针对中小型医院需求,开发一体式分子筛制氧机,体积更小、噪音更低,便于安装和维护。

● 设备内部集成电控系统、氧气缓冲罐、过滤器等组件,减少外部管线连接,提升可靠性。

环境适应性增强

通过结构加固和材料优化,以及增加散热系统和过热保护机制等措施,确保设备在高海拔、高温、高湿等极端环境下稳定运行。

四、极端环境适应性

宽工况设计

优化设备耐温、耐压性能,适应高海拔、高湿、腐蚀性环境(如海洋平台、化工厂区)。

微型化与便携式设备

开发小型制氧机(如家用/车载制氧系统),满足急救、户外作业等灵活需求。

五、节能环保与低成本

余热回收与节能设计

● 结合太阳能、风能等清洁能源供电,推动制氧过程零碳排放

● 利用解吸气体预热进气或回收压缩热,降低综合能耗。

● 解吸气体的回收利用(如氮气回注或作为惰性气体出售),减少资源浪费。

经济性与普及性

通过优化吸附塔结构和控制算法,降低设备制造成本,使其适用于中小型医院、诊所甚至家庭氧疗场景。

未来,医用分子筛制氧系统的发展将聚焦于高效低耗、智能自适应、极端环境适应及节能经济等方向,推动其在医疗的深度应用,同时响应全球碳中和目标与可持续发展需求。